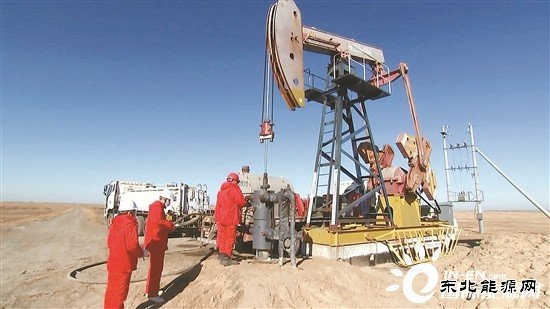

辽河油田推动地面集输“瘦身健体”

|

中国石油网消息(记者 雷凤颖 通讯员 李宁豫 郭振 马钧)4月20日记者了解到,辽河油田欢喜岭采油厂齐40区块地面集输工艺优化项目,目前已进入现场实施阶段。项目完成后,这个区块将有6座计量接转站降级,207台设备、362条管线停运,每年可节气325.3万立方米、节电18万千瓦时。

辽河油田已经开发建设53年,地面系统面临工艺流程能耗高、设备及管线老化腐蚀严重、投资需求大、生产运行成本较高等问题。为此,这个油田近年来持续开展提质增效活动,强力推进“稠油不加热集输、脱水系统工艺优化、密闭集油改造”三大工程,推动地面集输系统“瘦身健体”。

辽河油田稠油约占原油总产量的60%。由于稠油黏度高、流动性差,热采至地面后需要再次加热才能实现地面集油。为弥补传统集油方式高能耗、高成本的不足,油田积极开展稠油不加热集油技术攻关,通过将流动性较好的井与流动性较差的井串接,减少加热炉启用次数和时间,逐步形成了以“串接集油”为核心的稠油集输新模式。通过地面集输系统工艺设计优化,辽河油田预计可停运加热炉631台,77座采油站关停降级。

在脱水系统工艺优化方面,辽河油田着力调整联合站的规模及功能,消除局部站场处理负荷不均衡问题。同时,为满足绿色环保要求,结合VOCs治理实施密闭脱水改造,降低脱水系统能耗,先后开展了沈采脱水系统工艺优化、茨采脱水系统工艺优化等项目。项目完成后,5座联合站将降级为转油放水站,1座联合站关停,沈采、茨采、辽兴科尔沁地区原油脱水负荷率不断提升。

近年来,辽河油田积极推动密闭集油改造工程,不仅改变了油气运输生产的方式,也对原来不合理的管网进行了整合优化,为油田高质量发展筑牢基础。目前,辽河油田已完成76%的拉油生产井改造,全部实施后,年可回收天然气1493万立方米,节电2464万千瓦时。

(编辑:韩语) |

吉林油田“集约化建产

吉林油田“集约化建产