技术|大型风电叶片的结构分析和测试

|

1、引言

风力发电机的叶片(下文简称叶片)是风电设 备将风能转化为机械能的关键部件,其制造成本约占风机总成本的15%——30%。大型风力发电机的叶片基本由复合材料制成,叶片设计与制造是风电机组的技术关键。目前,国内多家叶片生产企业都在自主开发新型号叶片,设计中所用的工具也不尽相同。FOCUS软件是用于风电机组及组件(如叶片)快速设计分析的软件工具,在国际风电设备工业有超过10年的应用史。相对于使用三维建模软件和有限元计算软件结合的设计路线,使用FOCUS软件更为便捷。

本文通过使用FOCUS软件对某型号叶片直接完成建模,对其进行了模态和结构静力学分析,并与实际叶片的模态和静力试验结果进行了对比分析。

2 、模型建立

FOCUS拥有独特的对叶片进行详细设计的 交互式建模工具。在对叶片进行逐步定义的同时,三维的交互式显像会对设计变化给出直接反馈。使用FOCUS软件对本文所研究的叶片进行建模,第一步是通过一系列坐标点定义翼型轮廓线,第二步是在三维空间中设置翼型位置、放大比例、旋转角度、预弯等来建立气动外形,第三步是定义材料,第四步是定义铺层边界,第五步是根据铺层边界和设计厚度定义铺层,从而完成了风机叶片的建模。 该叶片是由压力面壳体、吸力面壳体和前后缘两侧抗剪腹板结构组成,其中壳体由蒙皮、大梁、大梁两侧的芯材、后缘增强层和叶根增强层组成,所涉及的主要增强材料包括单轴向布、双轴向布、三轴向布、Balsa木、PVC泡沫。

3、 重量分析

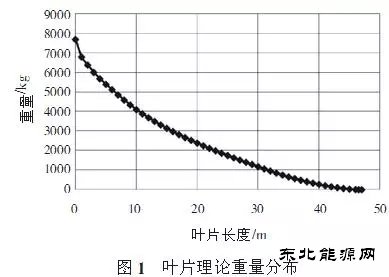

对该模型提取截面属性,并通过后处理选择 叶片重量,得到叶片计算重量分布,见图1。

从图1可知,该叶片重量在0——1m处的斜率最大,表明在叶根处的单位重量最大,这是由于叶根段需要达到一定的铺层厚度满足打孔需要。其计算重量为7683kg,实际样片的称量重量为7675kg,偏差0.1%,二者非常接近,表明模型与 实际一致性好。

4 、模态分析

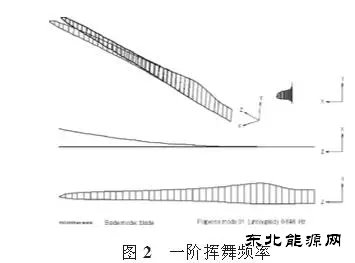

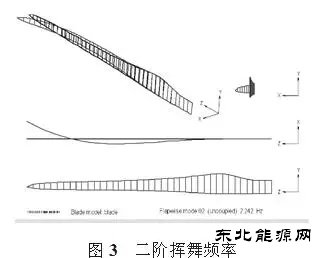

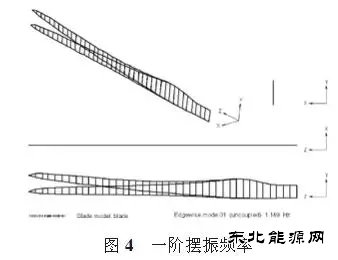

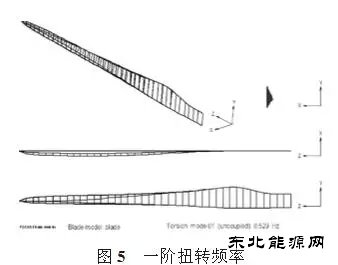

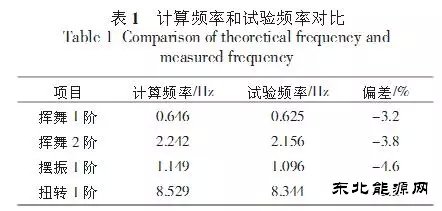

对该模型进行模态计算,并分别提取了一阶 挥舞、二阶挥舞、一阶摆振和一阶扭转的振型,如图2——5所示。模型计算频率与样片试验频率的对比见表1。 从图2——5和表1可知,样片试验的频率均小于计算频率,造成偏差的主要原因是样片整体刚度比设计刚度偏小,但偏差小于5%,符合 GL2010的相关测试要求。

5、 静力分析

5.1位移分析

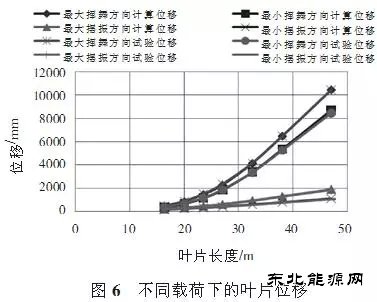

在叶片静力试验过程中,载荷是通过位于设 定截面的加载夹具,从0%,40%,60%,80%到 100%逐步加载的。对施加100%载荷时,计算位移和试验位移的对比结果见图6。图6中为便于比 较,不考虑位移的方向性,位移数据均取正值。

从图6可知,沿叶片长度方向共设立了7处位移测试点,主要集中在了叶片的中后部。沿叶片长度方向,叶片位移逐渐增大,且越靠近叶尖,位移增大速度越快,这种趋势在最大挥舞方向和最 小挥舞方向更为显著。4个测试方向中,最大挥舞方向比最小挥舞方向的位移大,最大挥舞方向的叶尖位移最大,试验值为10441mm,计算值为 10456mm,偏差很小仅为-0.015%,说明该模型 能真实地反映叶片受载时的叶尖挠度,该样片能够满足整机设计的净空需要。4个测试方向中,试验位移和计算位移高度拟合,最小摆振方向的偏差相对大一些,最大偏差仅为5.08%,小于7%,满足GL2010的相关测试要求。

5.2 应变分析

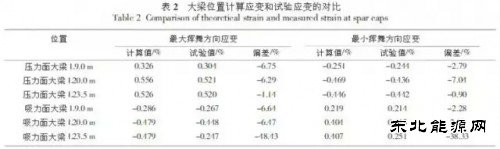

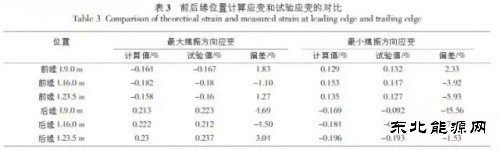

目视检查不能监测到的叶片状态变化,通常可用应变计来监测。对置于叶片压力面大梁和吸力面大梁位置处的监测点,分别在最大挥舞方向和最小挥舞方向施加100%载荷的应变进行统计,见表2。对置于叶片前缘、后缘位置处的监测点,分别在最大摆振方向和最小摆振方向施加 100%载荷的应变进行统计,见表3。

从表2可知,在承受最大挥舞方向载荷时,叶片压力面大梁应变为正值,吸力面大梁应变为负值,在L20.0m处的应变最大。在承受最小挥舞方向载荷时,叶片压力面大梁应变为负值,吸力面大梁应变为正值,在L20.0m处的应变最大。在吸力面大梁L23.5m处的计算应变和试验应变偏差较大,结合该试验应变在不同载荷步下的变化情况,认为该应变片失效,应变数据无效。除此之外,计算应变与试验应变最大偏差为-7.04%,小于10%,符合GL2010规范要求。

从表3可知,在承受最大摆振方向载荷时,叶片前缘应变为负值,叶片后缘应变为正值,同侧不同截面的应变变化不大,在L16.0m处的应变最大。在承受最小挥舞方向载荷时,叶片前缘应变为正值,叶片后缘应变为负值,同侧不同截面的应变变化不大,前缘在L16.0m处的应变最大,后缘在L23.5m处的应变最大。在后缘L9.0m处的计算应变和试验应变偏差较大,结合该试验应变在不同载荷步下的变化情况,认为该应变片失效,应变数据无效。除此之外,计算应变与试验应变最大偏差为-7.61%,小于10%,符合GL2010规范要求。

6 、结论

使用FOCUS软件进行风电叶片模型搭建, 计算叶片质量,与样片实测重量相比,偏差仅 0.1%,表明模型搭建合理。 计算频率和试验频率的偏差均小于5%,符合GL2010规范要求。 计算位移和试验位移的偏差均小于7%,计算应变和试验应变的偏差除异常点外均小于 10%,符合GL2010规范要求。

(编辑:东北亚) |

未来中东部低风速地区

未来中东部低风速地区