西人马“MEMS+智能芯片”赋能双碳减排

|

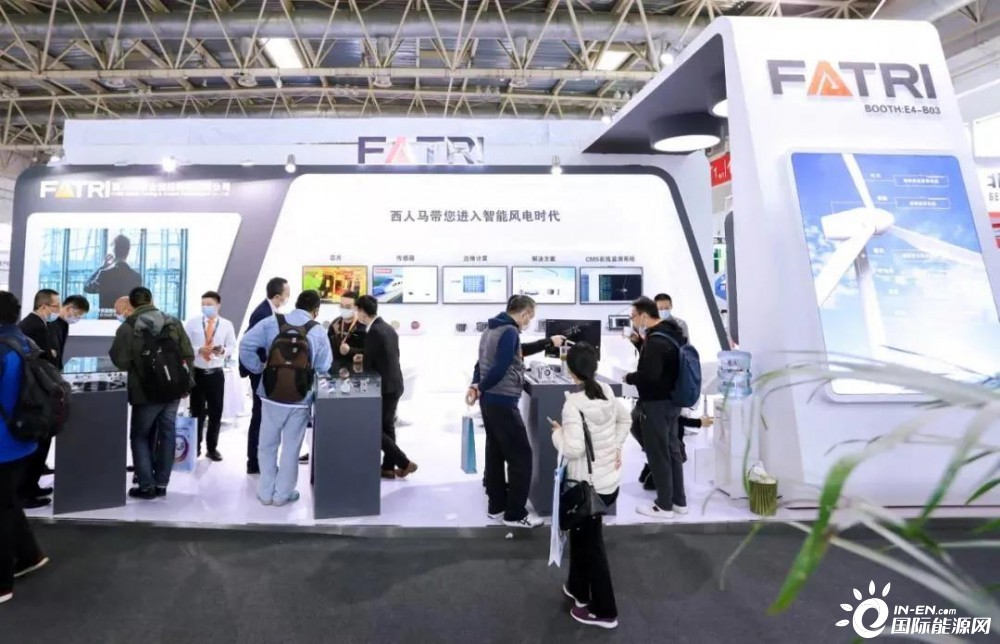

进入智能风电时代,风电业主、整机商等相关企业对风电机组的运行状态监测、智能运维服务方面的要求更加专业,对传感器、智能设备的需求也更加旺盛。作为国内知名的IDM芯片供应商,在短短六年时间内,西人马凭借其深厚的技术积累,坚持以“MEMS+智能芯片”赋能双碳减排,在风电智能监测运维的专精领域以黑马之姿奔向市场。

为详细了解西人马在智能风电领域的布局情况,记者在一年一度的北京国际风能大会暨展览会中对西人马技术经理齐鑫进行了采访。

防患未然,智能风电运维系统实现在线监测

俗话说“三分靠质量、七分靠运维”,根据安装环境的不同,风电机组及相关设备需要面对大风、暴雨、沙尘、盐蚀等各种复杂的使用环境,核心零部件在长时间的运行环境下极易出现故障。其中,齿轮箱、驱动轴与轴承等风电机组传动设备是故障的高发区,该部分设备出现的故障也成为停机维修的主要原因。

资料显示,风电总投资的65%以上都消耗在运行维护上,其中齿轮箱维护约占一半以上。和养生之道类似,预防第一、修复第二是风机运维的原则之一。为了实现对风电设备运行情况的全方位、全天候监测,整机商和风电业主选择对风电设备加装传感装置,将故障苗头消弭在萌芽阶段。作为具备先天设计、制造、封装和测试全方位一体能力的高新技术企业,西人马同时具备向客户提供传感器产品和整体化智能运维解决方案的能力。

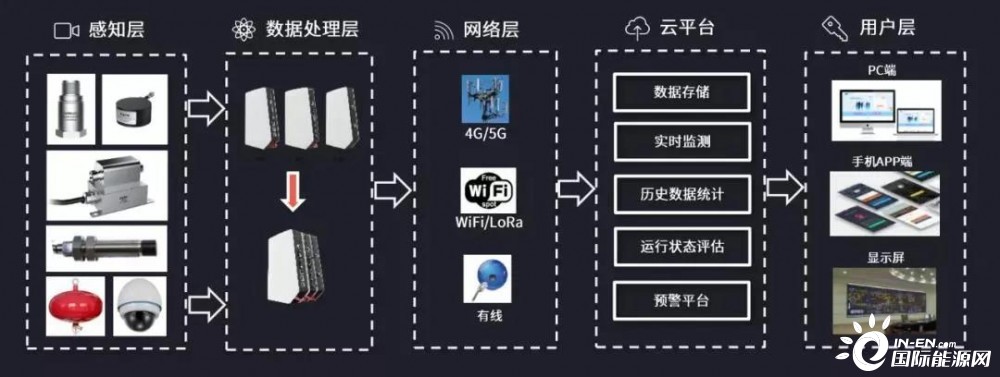

据齐鑫介绍,西人马风电机组振动监测系统可识别机组的运行状态,通过滑油传感器、测温传感器、振动传感器等设备,发现齿轮箱、轴承故障的早期征兆,对故障真伪、故障部位、故障类型、严重程度、发展趋势作出实时性、准确性、预知性的判断。在系统架构方面,西人马智能风电系统分为感知层、边缘计算层、网络层、云平台和用户层,通过传感器等感知设备,将数据进行采集后通过网络上传至云平台,实现机组信息管理、设备信息管理和数据信息管理,再以PC端、APP端等表现形式形成人机交互体系,让运维人员无需到达风机即可一目了然的了解风机设备运行状态。

具体而言,西人马面向风电领域自主开发了传动链振动监测、塔筒晃度沉降监测、叶片损伤监测、润滑油品质监测、螺栓松动监测等多款传感器产品,分别针对风电齿轮箱、风电塔筒、风电叶片、风电轴承、风电螺栓等部件实现监测。

“与以人工检测为代表的传统运维方式不同,西人马智能风电运维系统在防患于未然的同时极大降低运维成本。一方面,西人马智能风电运维系统通过传感设备对风电关键零部件进行实时监控,相比人工定时巡检的周期性运维而言,工作时间更长,数据监测更精准,对故障的早期发现也更及时;另一方面,西人马智能风电运维系统可以有效减少运维成本,减少业主对运维方面的人力成本投入,提高项目发电收益,降低项目的全生命周期度电成本,实现风电场智能化的迭代进化。根据我们测算,采用在线故障预警系统能够至少降低齿轮箱80%的故障率和维护费用,约能节约总投资的17%。”齐鑫讲解到。

运维降本,助推全生命周期度电成本降低

在整个风电行业发展的历史长河中,降本增效一直是产业发展的主旋律之一。随着我国陆上风电全面平价,海上风电国补退潮,电价去补贴带来的影响正在通过业主传导给风电整机商及上游企业。

数据显示,从2020年初至今,我国陆上风电机组价格从最高点的4500元/kW降低至不足2000元/kW,单位千瓦风机价格降幅超过50%。风电传感监测系统作为当下风电机组的标配,在风电机组成本中占有一定比例。如何推动风电机组全生命周期度电成本实现下降,也成为风电传感监测设备制造商需要考虑的问题之一。

面对风电场感知监测设备安装以及制造成本是否会给风电机组全生命周期度电成本增加负担的问题,西人马齐鑫打消了记者的疑虑:“目前,西人马风电传感监测设备单台风机安装费用远低于市场价格,同时在风电传感监测系统的开发和制造方面,西人马相较其他服务商,也具有独一无二的价格优势。这是因为西人马并非外购零部件再进行组装加工的集成制造商,而是包括晶圆、芯片、传感器等所有零部件均可自行设计、生产的自营企业,在材料获取、芯片设计、传感器封装、系统设计等方面均可自行制造。”

根据西人马官网资料显示,目前,西人马工作人员总人数近1000人,其中科研人员超过600人,研发团队中硕士及以上学历占比超过95%。同时,西人马拥有超过500项专利,在技术研发、设备制造方面具备强大的技术实力。

作为立志成为AIoT时代的科技引领者和全球最具价值的智能化核心硬件供应商,西人马在风电领域与多家风电业主和风电整机商进行了深度合作,西人马同时在新机型自带智能传感设备和老机型改装智能传感设备两方面为客户提供定制化、精细化的服务,在第三方风电智能监测运维方面继续一骑绝尘,持续凭借“MEMS+智能芯片”赋能双碳减排。

来源:国际能源网/风电头条

(编辑:韩语) |

智能化为新疆油田“加

智能化为新疆油田“加 黑龙江大庆供电公司:

黑龙江大庆供电公司: