国产风电技术是如何突破的——湖南产业协同攻关发展调查

|

在国家“双碳”目标和积极产业政策引导下,我国风电技术不断进步,处于国际领先水平,相关产业呈蓬勃发展态势,正逐步成为我国新型电力系统的主力军之一。湖南作为科教资源大省,聚焦风电装备创新发展需求,创新产学研转化形式,不断发力风电技术研究与装备研发,一批突破性成果相继落地。湖南在风电领域的“产学研用”协同攻关是如何成功推进的?

从山间到草原,从沙漠到高原,从陆地到海洋,一架架“大风车”拔地而起、迎风转动……从曾经依赖进口,发展到如今在机组大型化、低风速风机技术等方面全球领先,我国风电产业从无到有、从小到大、从弱到强。目前,我国是全球风电产业规模最大的单一市场,也是全球最大的风电装备制造基地。

根据国家能源局最新数据,截至今年6月底,我国风电装机3.89亿千瓦,连续13年居世界第一位。目前,全球市场近六成风电设备产自中国。这其中,大型低速直驱永磁风力发电关键技术、大型风电机组提升服役性能关键技术、海上风电变压器关键技术……我国风电领域一批重大创新成果均出自湖南。为何在湖南?这些突破又是如何实现的?

从零起步

在湖南大学电气与信息工程学院1楼,几台风力发电机模型格外亮眼,这些都是学院风力发电系统研究团队“追风”25年自主研发的创新成果。“这是我们正在研制的‘20兆瓦级海上新型风力发电机组’,是目前由国家重点研发计划批复立项的全国在研最大容量风电机组。”团队带头人黄守道教授指着一个黄色底座的VX型海上风电机组模型告诉记者。

发电机是风能转化和利用的核心装备。上世纪末,我国只能生产750千瓦以下风力发电机,安装的大型风电机组95%以上是从国外进口的。黄守道表示,“风电是国家未来发展的需求,风电规模化开发利用迫切需要兆瓦级风力发电机。作为电气专业科研人员,我们有能力也有义务掌握大型风力发电机技术,做出自己的大型风力发电机”。

1998年,黄守道和同事王辉、罗德荣研究了国内外风力发电技术和市场情况后,组建了湖南大学风力发电系统研究团队,这也是我国最早的风电研发团队之一。团队成立之初,各方面条件都不成熟,也没有可以模仿的对象,那就从零起步,从风力发电最基本的理论研究开始。

大型直驱永磁风力发电机摒弃齿轮箱,传动简单、可靠性高,能提高风能利用率,降低造价和并网成本,是20世纪初世界风电领域大力推崇的新技术。“在传统增速型风电机组技术上追赶风电强国周期长、掣肘多,不如直接研制新一代兆瓦级大型直驱永磁风力发电机。”研究团队通过长期调研和反复论证,一致认为这一新技术是追赶甚至赶超的机遇。

在湖南电机厂有过10年生产一线研发经验的黄守道明白,大型直驱永磁风力发电机的研制是一项艰巨的系统性工程,仅靠在学校搞研究是无法成功的。2003年开始,他带领团队往返于各个企业和高校间,与湘电股份、南车株洲电机、湘电风能等企业联合组建“风力发电产学研用联盟”,共同攻克大型直驱永磁风力发电机低风速启动、强振动抑制、宽风域高效运行等研制难题。

2006年,国家“十一五”科技支撑计划重大项目“1.5MW以上直驱式风电机组永磁发电机的研制与产业”和湖南省科技重大专项“2兆瓦级以上风力发电机组和关键部件的研制及产业”获批,兆瓦级永磁风力发电机的研制进入加速阶段。“获得国家重大科技任务的支持让团队既兴奋又紧张。紧张的原因是2兆瓦级的风力发电机不仅我们没有做过,全国范围内也无人尝试,要按时完成任务面临巨大挑战。”黄守道说。

时间紧、任务重,项目批复后,所有人便开始了紧张的研究工作。经过几百个昼夜的攻关和几次方案迭代,2007年11月,由“风力发电产学研用联盟”自主研制的国内单台最大功率2兆瓦直驱式永磁风力发电机在湘电股份厂房下线,标志着湖南进入世界风电设备制造领域的先进行列,确立了湖南在国内风电领域的领先地位。

“做出自己的大型风力发电机”并不是终点,通过自主创新实现产品迭代升级是关键。

“2兆瓦发电机最初批量安装在一类、二类风区,但我国的实际情况是,平均风速6米/秒以下的三类、四类低风速区占比超过60%。这就需要不断提升发电机在低风速下的启动能力,才能使风力发电机产品在后续风电规模化开发中具有竞争力。”参与研制的湖南大学教授高剑回忆道,面对新需求,大家又开始攻克兆瓦级直驱永磁风力发电机低风速启动关键技术,对发电机进一步优化升级。

参与研制的湖南大学副教授黄科元告诉记者,齿槽转矩是发电机启动必须克服的阻转矩,低风速时叶轮驱动转矩小,发电机难以启动。而兆瓦发电机磁极数多,需要克服的转矩大,消除十分困难。经过无数次推导分析后,团队发现了降低齿槽转矩的关键在于抑制齿槽转矩谐波,并提出了分单元偏移的齿槽转矩削弱方法,将磁极分组偏移一定角度,使齿槽转矩相位相反,相互抵消,终于实现了发电机齿槽阻转矩降低65%,实现了2.4米/秒的低风速启动,技术国际领先。

之后,“风力发电产学研用联盟”开展了更为广泛的产学研合作,进一步攻克了大型直驱永磁风力发电机强振动抑制、宽风域高效运行等关键技术,不断优化发电机可靠性、运行效率等性能指标,并协同研制出1.5-6.7MW系列化直驱永磁风力发电机,系列发电机出口美国、德国等20多个国家,在全球400多个风电场总装机达2.7万多台(套),实现直驱型风力发电机累计装机份额全球第一。

2019年,由湖南大学、湘电风能、中车株洲电机等单位共同完成的“大型低速高效直驱永磁风力发电机关键技术及应用”创新成果获得国家技术发明奖二等奖。

创新成果有力推动了风力发电产业的发展。据统计,“十三五”期间,仅中车株洲电机、湘电风能、湘电股份3家在湘企业,直驱永磁风力发电机组相关生产效益就接近500亿元。

升级换代

10月10日,“风电机群服役全周期质量评估与调控技术研究”年度进展研讨会在湖南长沙召开。项目通过实施,截至目前,已在风电机群服役质量评估方法、多时间尺度动态调控技术、服役质量数字孪生平台开发等方面取得阶段性突破,立项国际标准和行业标准7项。

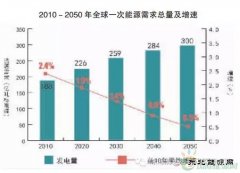

风电,是构建新型电力系统不可或缺的电源。2010年以来,我国风电累计装机已跃居世界第一位,产业核心需求由装备“自主研制、规模化装机”转变为装备“升级换代、高质量服役”。这对风电领域提出了新要求,不仅需要对大型风电机组的高可靠运行和维护质量控制技术进行研究,还需要进一步研制具有更高可靠性的大型风力发电机。研究对象也不再只限定为直驱永磁型这一类,还包括已广泛装机的双馈型机组、半直驱永磁型机组等其他类型的机组。

为此,湖南“风力发电产学研用联盟”组建了更为广泛的“全国性产学研用联盟”,新增了时代新材、华电集团、上气风电、中车风电等风电机组关键零部件、整机厂商和风电场运营企业。

2016年,由湖南大学、湘电股份、中车株洲电机、湘电风能、中机国际等13家高校、研究所和行业龙头企业共同承担的国家重点研发计划项目“重大复杂机电系统服役质量检测监测及维护控制质量控制技术研究”立项。

经过4年的协同攻关,项目突破了大型风电机组高密度复合传感、多源信息融合与实时处理、强容错设计与运行等关键技术,产学研协同研制出系列化高服役性能7兆瓦至12兆瓦永磁风力发电机组、智能化风电机组故障预警与质量维护控制平台等产品。

技术进步带来的直接效果是风能利用率不断提升。产品应用于全国200多个风电场上万台风电机组,避免了上千起风电机组重大事故发生,助力风电场年发电量提升2%至4%,共计为应用企业降低电量损失6300多万千瓦时,节约维修成本3.2亿元。

作为风电机组服役质量的延续,2022年,“风电机群服役全周期质量评估与调控技术研究”立项,着力开展风电机群服役性能提升的研究。

项目负责人、湖南大学教授黄晟介绍,下一步,项目将着力构建风电机群“检测监测—评估—调控”的服役质量管理与效能提升优化闭环,进一步开展标准研制和系统平台的示范应用,力争实现风电机群年发电量提升5%,为风电机群运维决策提供技术保障和标准支撑,推动风电集群化开发。

扬帆海上

从山东海阳市海阳港启程,经过一个半小时的海上航行,会在离岸约25公里处望见一个近250米高的“巨人”屹立在大海中,塔筒高耸,叶片随风转动。这是中国中车首台海上风力发电机组——“海平面1号”10兆瓦风机。

作为此项目的承接单位,中车株洲电力机车研究所有限公司风电事业部研发团队解决了设计、制造、运行、吊装过程中的各项难题。他们在样机生产和吊装过程中,长期驻扎制造基地与海上施工现场。“整个研发过程中,我们遇到不少‘疑难杂症’,比如传动链的具体型式、发电机的电磁方案、布局方式、海上环境适应性解决方案等,我们不断与内外部团队沟通,最终定下来一个最优方案。”中车株洲所风电事业部技术中心副主任、项目经理王磊告诉记者,一群“旱鸭子”要“出海”,尽管困难和挑战前所未有,但仍然群策群力逐个击破难题。

2022年11月24日,“海平面1号”完成吊装,12月7日并网发电,填补了中车在海上风电领域的市场空白,2023年4月27日样机发电超过1000万千瓦时,刷新了历史纪录。2022年,中车株洲所携手湖南大学进一步开展“深远海超大功率直驱永磁海上风电机组关键技术”攻关,立项18兆瓦半直驱永磁风电机组研发。

风从海上来,电送千万家。这只是湖南向海上“扬帆”,开启风电海陆并进的一个缩影。近年来,我国海上风电产业发展迅猛,已进入规模化开发阶段。未来5年,我国将在优化传统陆海风电的基础上,大力开发边境荒漠、戈壁地区和东南沿海地区的风电资源,推动风电在中国能源体系中比重的上升。在深海、深空、深地、深蓝等领域积极抢占科技制高点,湖南积极迈向“深远海”,在风电创新最活跃的领域发力。

作为国内输配电重大装备的龙头企业,特变电工衡阳变压器有限公司2022年携手湖南大学开展“深海风电输变电核心技术”攻关,立项世界首台330kV及以上海上风电平台用变压器及电抗器等6项卡脖子技术攻关,同时,攻克并掌握400kV及以上高变比柔直分裂变压器关键核心技术。

“我们经过协同攻关,成功研制出世界首台330kV及以上海上风电平台用变压器及电抗器,填补了行业空白,达到国际领先水平。”特变电工衡变公司技术副总监宁澔如介绍,330kV大容量海上升压站主变压器应用于我国首个330kV海上风电项目三峡新能源阳江青洲六海上风电项目,采用自主研制+产学研合作的技术路线,攻克高电压大容量绝缘可靠性,抗斜振技术、防腐设计技术、运维的免维护设计技术、小型化轻量化设计技术等关键核心技术。

项目设计生产的500kV大容量三相一体并联电抗器是目前国内厂家生产的电压等级最高、容量最大的海上风电项目,也是世界首台500kV三相一体海上升压站电抗器。这是我国海上风电一次设备实现国产自主化战略的又一次重大突破。电抗器在阳江青洲一二期海上风电项目工程成功应用,项目建成后,每年可提供清洁电能36亿千瓦时,与同等规模的燃煤电厂相比,每年可节省标煤消耗约105万吨,减排二氧化碳约278万吨。

海上风电加速走向深远海,浮式风电更加适合更大更深的场址。2021年起,湖南大学风力发电系统研究团队开始20兆瓦深远海漂浮式风电机组产学研合作。经过1年多时间,组建了由湖南大学、武汉科技大学、华北电力大学、哈电风能、山东中能华源等构成的产学研团队,设计了VX型双叶轮结构,提出了具有风能利用系数高、重心可调、轻量化与低成本等特点的20兆瓦级深远海漂浮式新型风电机组技术方案。2022年,“20兆瓦级海上新型风力发电实现机理及关键技术”项目获国家重点研发计划项目立项支持。

“相比固定式风电,海上漂浮式风电具有海域适用范围广、对海底地质条件限制少等优势,使得海上漂浮式风电逐渐成为深远海风电开发的首选技术路线。”黄守道介绍,团队正在研制的20兆瓦级深远海漂浮式新型风电机组的结构,在形式上产生了显著变化,加之新型材料的应用,团队原有1.5兆瓦至12兆瓦风电机组的技术逻辑和技术路线已不再适用,必须通过底层技术革新,走出一条风机大型化的崭新之路。项目一旦研制成功,一台机组每年可输出超8000万千瓦时的绿色电力,满足4.4万户家庭一年的用电量。

2023年,哈电风能、湘电股份、湖南大学作为共同依托单位,获批重组建设“海上风力发电装备与风能高效利用全国重点实验室”。未来,围绕国家实现“双碳”目标的要求,湖南在风力发电技术与装备研发上的探索还将继续深入。(经济日报记者 谢 瑶)

(编辑:东北亚) |

-

9月26日,全国政协常委、著名经济学家厉以宁、国家能...[详细]

9月26日,全国政协常委、著名经济学家厉以宁、国家能...[详细]