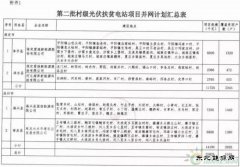

项目推广:内燃机排气余热回收装置的技术研发

|

内燃机排气余热回收装置的技术研发

摘要:内燃机废气能量回收再利用是提高内燃机热效率重要技术措施,本文通过介绍开发内燃机排气热能回收的技术思路,成功开发出回收废气热能的消声换热一体化设备,不但为发动机企业降低油耗、提高能效并减少有害气体排放提供技术支持,而且也证明中国人有智能研发汽车零部件至世界最好水平。刘福贵,刘磊,孙岩 (汽车高性能关键零部件技术 黑龙江 牡丹江 157000 ) 关键词:内燃机;汽车;换热器;消声器;尾气;排气 内燃机领域面临的问题。内燃机应用及其广泛,全球的内燃机领域面临油耗法规更加严格、排放标准更加严酷,特别是检测规范更加动态的重大压力,商用车第四阶段燃油限量标准要求柴油机热效率必须做到50%,传统发动机制造企业的产品面临升级换代。内燃机热效率不但具有巨大的发展潜力、而且未来内燃机将向高效、节能、清洁的方向快速发展,实现高效发动机要从多方面的技术同时发力。来自美国能源部的数据说明,目前使用的内燃机有近60%的热能是通过发动机和冷却器以及排气中损失掉的。然而,内燃机要做到高热效率,最重要的技术路线就是废气能量回收再利用,试验表明其最低可以提高4%以上的有效效率。所以一方面要推广应用稀薄燃烧、均质压燃、转子发动机等创新成果,从源头彻底实现节能高效的内燃机,同时协调推进插电式混合动力进而向增程式电力驱动动力发展方向转变,促进这些节能高效的发动机与电驱动技术的融合,使排放降到更低、综合热效率更高,这样才可以有效的完美支撑内燃机产业的转型升级。本文通过开发内燃机排气热能回收设备以有效利用废气热能,为降低油耗提高能效并减少有害气体排放提供技术支持。 内外对内燃机排气热能回收设备的开发利用情况及存在的问题。从认识了发动机排气中有巨大的能量开始,全人类都在寻找回收排气能量的方法,这方面的技术竞争十分激烈。目前在用的与排气有关的废气再循环(EGR),是通过降低缸内燃烧速度来降低NOx排放的一种手段,其只会导致油耗上升、而不会下降,此外,涡轮增压发动机较在一定程度上节油的原因是发动机小型化降低了摩擦损失,而不是以“废气利用”的方式来节省燃油消耗的。在排气能量其它利用上,似乎没有厂商在这方面有成功的尝试,原因很简单:虽然内燃机排气中含有的能量甚至达到内燃机输出的轴功率,但是任何试图回收这些能量的做法都会使发动机排气压力增高,增加发动机的泵气损失,从而增加油耗。国内外对内燃机排气热能回收方法发表的研究文章内容很少,而对余热进行利用的研究文章内容较多。国内无锡凯龙企业利用管壳及盘管技术并结合消声技术造成“二合一”换热消声尾气加热器暖风设备;另外就是利用常规的管壳换热器结构技术开发汽车尾气加热器来回收排气热能提供供暖设备的企业较多,如河北宏业永盛汽车加热器股份有限公司、沧州恒宇机械有限公司、成都远征汽车设备有限公司、江苏三力汽车尾气净化有限公司、扬州市劲风汽车设备有限公司、泊头菲尔沃热能系统有限公司等企业,都推出了尾气加热器,用于寒冷地区的大中型客车采暖。国外日本丰田自动车株式会社于2007年3月12日在中国申请、2010年12月15日授权的发明专利“排气热回收装置”,用于混动车增加室温和机温以防止其低温时发动机空转停止功能无法使用,其技术结构主要是利用“夹套管”来回收排气余热,该结构技术先进、冷热工质流通阻力小、冷工质通道承压高、制造工艺简单、成本低,不足之处是因紧凑度低且热回收效率低不适于“气-气”换热并没有结合消声技术;十余年前,日本三五公司开发出回收尾气热能的装置,用尾气的热量加热发动机冷却水以加快升温,整个装置为同心的内、中、外三层管相互间隔一定距离套装在一起,内管为不回收废热的直排通道并与中管间形成隔热层,中管与外管间形成环形壳并于其内设置多根薄波纹管构成的管壳式换热器,该产品体积和质量小、相对压损和成本低,特别对冬季的油电混合车燃效可提高10%左右,同样其紧凑度低也不适用于“气-气”换热且没有结合消声技术;宝马集团研究与工程中心开发一外形为长方体的板翅式内燃机废气热交换器,回收80%的排气余热及冷却液中废热使汽油发动机的整体效率提高15%之多,从试验台架可以看出该废气热交换器也没有消声器功能。 国内外企业开发的内燃机排气热能回收装置主要是为冬季车厢采暖和快速暖机提供热源,该装置存在有三个问题,一是排气余热回收效率和速率受到限制;二是装置无消声功能就必将产生额外的排气阻力,即使有消声功能的回收装置不应先消声后换热,而应充分利用噪声波强化传热原理来设计装置结构;三是内燃机排气系统增加热能回收装置造成安装位置布局受限问题,特别是对移动的内燃机该问题更加突出。 内燃机排气消声换热器技术研究与开发。通常,自然吸气发动机的排气会在三元催化、消声器和管路当中消耗0.5bar,我们项目的意义也正是利用这0.5bar,通过消声换热一体化设计实现排气能量回收,从而尽可能小的影响、甚至于不影响发动机排气背压,内燃机排气余热回收主要存在热回收装置影响发动机动力和安装位置受限等两个较大难题,所以,我们从排气消声器切入,将现车装的排气消声器更换成即消声又换热的一体化装置---排气消声换热器。这样,用等同于原消声器的排气阻力损失来实现回收排气余热时,不增加发动机的泵气损失,避免了单独安装换热器造成排气阻力较大、同时也避免造成安装位置受限问题。 国内研究消声器带冷却功能技术的是马强老师,他于1985年在《舰船科学技术》中发表了“柴油机水下排气噪声与排气冷却消声器”研究成果;之后,距该文发表二十余年的2008年,哈尔滨工程大学的季振林教授指导研究生郭小林申报了相关技术的国家发明专利,其结构的外层类似于圆筒型夹套釜(釜内为循环吸热工质)并通过其内设置的两个同心圆筒和四个圆板构成三个膨胀腔和二个共振腔,并在该校学报中发表了“船用柴油机排气冷却消声器总体性能研究”,2017年该校张新玉教授指导研究生邢超在该校学报中发表了“排气冷却消声器性能分析与优化”。带冷却功能的消声器技术研究与应用研究,虽然起初目的是为降低和减少红外和声纳信息源,然而,这些先前的技术研究结果表面:“降低排气温度使排气噪声得以降低”,充分揭示了降温能降噪的基本原理,为消声与换热的一体化装置设计奠定了理论基础。 设计合理的消声换热一体化结构,是本技术领域科研人员寻找并追求的目标。发动机排气余热能回收利用较早的、较先进的是燃气轮机回热器。因其系统噪声相对内燃机较低,所以热回收设备主要以换热为主;目前,燃气轮机回热器的热回收效率已达90%以上,所以从国外已应用的燃气轮机回热器结构来寻找内燃机换热消声一体化结构,并确定从热工质一致的微型燃气轮机及热气机的圆筒形回热器来寻找解决方案并开发设计消声换热器。因热气机的空气预热器和微型燃气轮机的回热器都是利用排气加热进气以提高燃料利用效率,即回热器冷热工质全是气态,换热系数均低而需要较大的换热面积,从紧凑、高效、低压力损失以及体积小、重量轻、容易实现自动化生产等多方面对其要求更高,并且这些装置结构技术的研究内容和发表的文章较多;另因,微型燃气轮机及热气机是航天航空及舰船潜艇的供电设备,其安全性和可靠性以及对配件回热器的技术指标要求极高,所以用于微型燃气轮机及热气机的回热器的传热技术性能足以满足内燃机排气热回收需要的技术性能和利用圆筒型回热器的筒内空间的消声特性作为消声室,这就很好地解决了消声和换热一体化结构。 目前,采用环形筒状结构作为回热器的设备有,美国凯普斯通公司生产的30kW、60kW微型燃气轮机和船舶重工711研究所所属的上海齐耀动力技术有限公司生产的50kW热气机,美国凯普斯通公司生产的微燃机的回热器的性能技术指标未见报道(国外研究试验数据保密未公开),上海齐耀动力公司生产的热气机在使用筒状回热器后的外燃系统热效率也达到近90%。 环形筒状结构回热器不但得到国内外相关高科技企业的重视和应用,而且得到国内相关科研院所、高等院校的深入分析和实验研究。上海理工大学的徐之平等七位老师于2003年在《动力工程》发表了“微型燃气轮机回热器”,并于2009年联合航天科工第31研究所在《动力工程》发表了“微型燃气轮机圆筒原表面回热器的性能试验研究”,于2010年指导研究生刘彩赢在上海理工大学学报上发表论文“微燃气轮机环形回热器数值模拟及实验研究”;2004年中科院工程热物理所曲伟老师指导研究生聂嵩发表论文“原表面微燃机回热器的传热和流动特性研究”,2012年该所联合轻工业环境保护研究所、以桂小红等五位老师的研究成果在《燃气轮机技术》发表了“微型燃气轮机原表面回热器应力有限元分析”;2005年大连理工大学的王巍老师指导研究生余红英发表了“微型燃气轮机一次表面回热器流动与传热数值的分析研究”等。此外,环形筒状结构回热器得到船舶重工711研究所所属的上海齐耀动力技术有限公司朱辰元团队研制并开发出发明专利产品(异形板翅式换热器芯子、授权专利号200310108326.8),该团队通过分析不同类型的空气预热器的结构、工作环境和制造工艺,决定研制环形高温气—气换热器;该换热器在实际应用中经得了长时间高低温气体之间密闭性考验并显示出良好的高换热性能,他们于2006年在《能源技术》中发表了“热气机空气预热器的研制” 论文,对手风琴式换热器进行理论计算,将优化后的环形手风琴式空气预热器进行实物试验,在50%至100%负荷工况范围内其效率都在87%以上且测试结果误差在设定范围,所需换热面积满足结构尺寸并且完全达到和超过了设计的要求。 手风琴式折叠结构还得到外国学者的高度关注。2016年12月5日,澳大利亚昆士兰大学的青年讲师Joe Gattas在天大机械工程学院第六期青椒科技论坛上做了题为“折叠结构(Folded Strures)”的学术报告,我们的消声换热结构正是由筒状折叠翅片结构构成,筒状折叠翅片与内圆筒钎焊后形成环状内微通道,在与外圆筒钎焊后形成环状外围通道,内微通道与外微通道构成环形相叠嵌的冷热工质热交换通道;将内微通道两端部封堵后,在其两端内侧形成折叠结构的尖劈出入口,即构成排气入口和出口,在加上中间隔板和两端堵板即形成前后腔消声室,也就构成了筒状折叠翅片消声总成。 本消声换热器的消声原理为阻抗复合式消声过程,其中前后扩张室(内还可设置共振腔)为抗性消声式,内微通道为蜂窝式阻性消声过程,而前扩张室与一般常规的扩张室不同之处在于由筒状折叠翅片的尖劈夹缝围构成的,这一声学元件主要起到阻性消声作用。我们主要研究内容(目标)有:(1)应用相关软件计算本消声换热器在无气体流动时的传递损失,并与实验测量结果进行比较,以确定软件预测的精度和有效频率范围;(2)计算有气体流动时本消声换热器的传递损失,进而分析气流速度和温度变化对消声器传递损失的影响;(3)探讨改善本消声换热器声学性能的方法,如内隔板构成的前后室的微穿孔板吸声结构以及前消声室尖劈夹缝处吸声材料对本设备的消声性能的影响等;(4)重点计算内微通道尺寸(截面积形状及长度)对阻性消声性能和换热性能的影响(噪声波对传热边界层影响),同时分析(计算)排气冷却对消声性能的影响情况;(5)内薄金属筒有集中穿孔共振腔形成的抗性消声性能对本消声换热装置的影响情况等。 环形筒状结构消声换热器不但传热和流动特性好,而且消声性能也优秀,吉林大学汽车学院做的仿真研究结果证明,环形筒状结构微通道在消除高频段噪声效果明显优于单扩张腔。 中国汽车已连续十年蝉联全球销量冠军,年达上万亿的产值已是名副其实的汽车大国。汽车有上万零部件,其质量和技术性能决定着汽车十余年的生命周期,所以零部件强则汽车强,故该行业最大特点是对由零部件组成的产业链依赖程度最高。国内零部件企业基本以依靠母公司的业务为主并集中在汽车产业链的内、外饰等非核心领域,美日德三国的零部件企业基本控制整个产业链的核心部分;我国的零部件产业链比自主品牌汽车发展还要落后,传统车企及造车新势力的核心零部件都需要进口,其额度值是仅次于集成电路,也就是说,中国汽车第一大国地位,几乎都是建立在由外企垄断核心汽车零部件产业链的状态下实现的。做为该项目研发的非业内技术负责人即本文作者,通过二十余年的实践证明是能够解决世界级难题的,中国人有智能研发汽车零部件至世界最好水平而不仅仅只会应用汽车零部件。 作者简介:刘福贵(1962.--),男,国网牡丹江供电公司高级工程师, 13115533366 (编辑:东北亚) |

项目推广:超高效紧凑

项目推广:超高效紧凑 黔金煤矿:锁住重点抓

黔金煤矿:锁住重点抓 《内燃机与配件》杂志

《内燃机与配件》杂志