中车风电蒋红武:数字化驱动风电创新

|

2017年11月22日~24日,中国农机工业协会风能设备分会主办的“2017全国大型风能设备行业年会暨产业发展论坛” 在浙江杭州召开,中车株洲电力机车研究所有限公司(下称“中车风电”)专家蒋红武发表了“数字化驱动风电创新”的主题演讲,中车风电推出“基于用户体验优化的企业数字化生态模型”的概念,获得行业广泛关注。

在主题演讲中指出,低风速风电机组代表着更大的风轮直径,以获得更多的能量捕获,在高风剪切的地方竖立更高的塔架,以获得轮毂中心高度更大能量的捕获。但是,对于风电整机商来说,增大风轮直径和采用更高的塔筒高度都会带来载荷和成本的剧增。这与日益下降的投标价格之间的矛盾将愈加显现,蒋红武认为,要想保持风电产业的良性发展,实现各方面的平衡,必须依靠产业突破和技术创新。

智能风电:数字化驱动产业链创新

几年前,德国启动工业4.0,中国也推出中国制造2025加快工业化进程,到最近提出从智能制造到智能创造。中车株洲所秉持在“一带一路”的发展引领下,坚持同心多元化的发展,在风电产业集聚了优质成熟的产业链,整合多方资源打造以智能设计、智能制造、智能试验和智能运营为四核心的数字化风机,推动产业链的创新升级。

在整机厂投标时,须提供不同的塔筒高度、不同的风轮直径以及不同的风场等级等定制化设计需求。然而这些组合极大地增加了风电机组的设计难度,而且不能采用标准化机组来应对市场竞争。以前都是两三年出一个新产品,现在一年、半年就要推出新品。蒋红武指出,针对市场定制化的需求,只有以数字化风机为核心的智能设计进行不断创新,才能满足市场定制化的需求。

现在之所以风电整机的质量问题频出,因为风电是一个重工产业,在装配等方面都是靠人力进行组装施工控制,这也是在制造过程中存在的潜在生产制造风险。人的操作很难保证装配的一致性,而通过智能化的制造手段,如同汽车产业全自动生产线一样,通过机器人进行关键工序的精准操作,才能使施工水平和质量控制达到新的阶段,从而提高风电机组的可靠性。

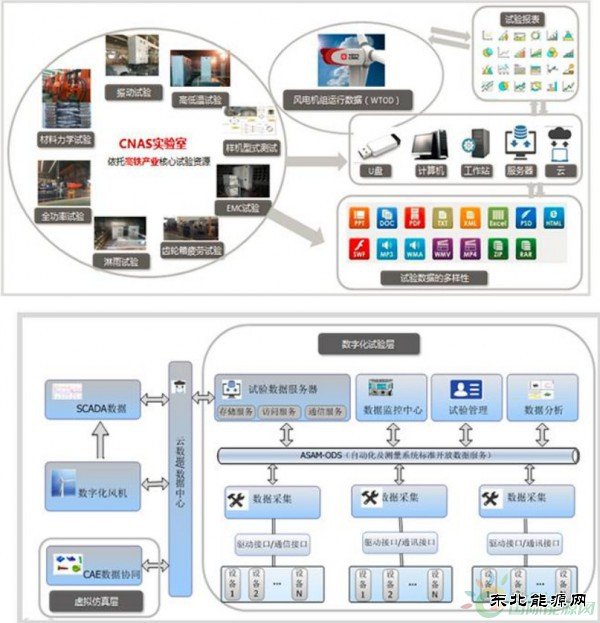

另外,以风电机组柔性的系统配置为基础,搭建智能试验数据体系,集成传感、采集和分析、机器自学习等数据,建立试验分析与产品反馈的有机共同体,彻底转变部件、样机测试和风电机组的数据管理的零散化现象,确保风电机组运行的状态是否在预设的范围内,方能形成风电机组的设计闭环。

智能设计、智能制造和智能试验三者结合,形成了统一的智能化生产体系,还需要搭配智能化的管理体系,才能满足成本、质量以及交付等各个运行环节生态系统的正常运行,有效地保证风电全生命周期运行的高效化。

集成系统:全生命周期无缝循环

传统的设计过程和数据分析在每个阶段都是碎片化的管理。为此,蒋红武认为首要任务是打造系统设计平台,从风资源评估到系统方案设计,到载荷分析、部件设计、结构优化,使得各个环节模块化,将有效的数据流动起来,并整合试验体系,快速响应样机以及现场运行的风电机组出现相应的问题,第一时间解决并指导优化产品设计,完成设计前端与产品终端形成完整的闭环。只有利用各阶段产生的数据,通过集成的系统设计平台,将各开发阶段的资源或者数据有效地进行整合和链接起来,才能真正使风电机组达到智能化的高度。

虚拟数字化系统与真实的物理世界的映射

蒋红武特别强调,在产品的开发过程中,特别是数字化系统设计平台研制前期,非常需要一个完整的数字化试验体系对集成设计和线下产品进行全面和可靠的测试和验证,保障设计平台的准确性以及风电机组产品的安全。现在中车有轨道交通的核心CNAS实验室,包括样机测试,以及材料实验室、EMC实验室、齿轮箱疲劳实验室、全功率实验室等等。将运行的状态数据、机组的设计数据、机组的试验数据等有效资源整合起来,建立数据中心,反馈到整机运行过程中,进行机组的智能化运行自适应调整,提高机组的发电量。

虚拟仿真和数字化试验总体架构

数字化风机技术基于试验平台和虚拟仿真平台构建风电机组的智能运行体系,通过云计算中心和大数据处理,将最佳参数和机组可靠的运行状态反馈到机组,再根据机组的状态进行自适应参数优化系统设计平台,将每个关键设计位置的资源进行整合集成,独立存在于设计链且支撑跨部门跨领域协同工作,形成“设计-产品-试验-设计” 全生命周期无缝循环的集成模块化开发流程为产品的可靠性保驾护航。

产业升级:描绘数字化生态地图

作为供需关系的未得利益方,业主最关心的始终是能否获取一台具备经济效益的风电机组,即稳定的运行品质和优秀的发电性能。蒋红武针对这一需求,详细描述了中车风电数字化风机研发思路。首先,我们通过智能算法,将国内风电资源进行了数字化整合,对风速、空气密度、海拔高度和风功率密度进行宏观分析,获得数字化的风资源分布地图。其次根据这些风资源选址数据,我们通过集成的系统设计平台,联合协同制造平台,包括风机管理和PLM、SPM、SCM等系统,将上千种物料和不同的供应商进行资源整合,对适应不同风场的风机进行相应的管控。最后结合现在商业化的CFD、CAD和CAE方面的仿真,进行部件结构设计和系统性能设计的循环优化,实现面向对象CAX集成设计,完成参数化建模、虚拟装配、结构仿真计算和拓扑优化,最终打通虚拟设计到虚拟制造,到现实的集成。只有打通了虚拟设计优化和现实制造集成,才能反映机组系统的真实状态,才能做到风机动态选址和参数实时优化,才能使机组在每个阶段发挥不同的长处,在每个阶段都处于最佳的运行状态。

最后,蒋红武认为,数字化生态地图是中车风电产业链数字化彻底转型后的最终蓝图,包括智能的研发、智能的生产、智能的运维体系,这些体系结合起来,才能使风电机组智能化水平达到新的境界。

在制造业中,相互关联的、智能的机器可以通过数字技术相互沟通,并自主确定最佳的生产和修复路径,让虚拟模型与现实风电机组有机融合,使整个设计流程成为一个按照既定节奏行走的时钟,严谨又自由。这意味着会导致传统制造方式的根本性变化,将促进风电企业数字化转型,给行业带来跨越式发展。随着“中国制造2025”的推进和“智能制造十三五规划”的发布,数字化工厂是迈向智能制造的必由之路,而基于虚拟现实仿真技术与产业集成自动化技术的风电数字化技术,将促进风电产业链快速转型。

(编辑:韩语) |

德国政府决心搬走阻拦

德国政府决心搬走阻拦