吉林油田氮气泡沫驱技术提高采收率调查

员工在制氮装置巡检。丁磊 摄

截至3月13日,吉林油田在木146区块两口水井开展氮气泡沫驱现场试验9个月,累计注入氮气223万立方米。受效13口油井中,日增油最高达到15.6吨,增幅103%,综合含水最高下降2.3个百分点。

在先导试验成功基础上,吉林油田今年将在新木、红岗、大老爷府、黑75等采区选井,扩大氮气泡沫驱技术应用规模,效益开采剩余油。

老区剩余油怎样有效动用?

——转变开发方式,提高采收率

进入中后期的吉林油田高含水、低渗透特点明显,常规水驱已难再有效动用剩余油,必须寻求新的三次采油技术,将老区地下沉睡多年的剩余油采出来。

吉林油田木146区块开发于上世纪70年代,属岩性构造油藏。这个区块经历了初期投产、一次加密、二次调整、综合调整4个主要阶段后,产量递减较快,尽管通过完善井网和精细水驱调控,但是总体上未能改变开发形势日益变差的趋势。

木146区块平均单井日产液35.7吨,日产油仅有0.9吨,综合含水率高达97.4%,采出程度仅为40.6%,已进入高产液、高含水、高采出程度的“三高”阶段,水驱效果逐年变差,急需转变开发方式,提高采收率。

2015年3月,科研人员通过研究在木146-66井获取的岩芯资料发现,水洗弱的储层含油性相对较好。这反映出该区块仍具有一定剩余油资源基础。通过新井水淹层测井解释,有7个小层以特强、强水淹为主,3个小层动用程度相对较低,剩余油丰富。

技术人员分析后认为,木146区块剩余油相对丰富,但常规注水很难进一步改善开发效果,必须转变驱替方式。

如何获得效益产量?

——扩大波及体积,唤醒沉睡油层

在低油价形势下,“产量就是效益”的理念早已转变为“要效益产量”,低投入高产出的开发手段是老油田首选。氮气泡沫驱恰恰满足上述条件。

空气中氮气含量占78%,氮气提取工艺早已成熟。氮气泡沫驱具有气源丰富、成本低、在中低渗透油藏注入能力强的优势。经过反复论证,该工艺在低渗透等特殊油藏的实施效果明显好于水驱。

吉林油田将木146区块定为氮气泡沫驱项目首个试验区后,新木采油厂成立了专门的氮气泡沫驱班组,维护制氮、注氮设备和注气井、受效油井。

氮气泡沫驱管理班班长张浩介绍,氮气分离设施运用碳分子筛分离技术,通过变压吸附原理将氧气分离出来。剩余气体经过压缩机注入地下。

氮气驱油的好处在于,很好弥补了注水驱油的不足。张浩说:“注水驱油后,油井所处地层下部动用效果还好,但上部达不到理想效果。由于老区地层渗透性好,氮气在油水之间可将水无法到达地方的原油驱至井口。”

针对这一特性,技术人员用分离器将油层分为上段和下段两大部分,氮气泡沫驱与水驱同时进行,在综合调整的过程中,互相弥补,交替运行,提高采收率。

如何达到最好效果?

——精心维护,实现效益动用

项目负责人付贵春介绍,氮气泡沫驱的注气井筒工艺流程很简单,无需打新井,只利用原有注水井井筒加以改进即可。通过地面分配系统将流体分别注入井下两管(外油管、中心管),再利用封隔器,实现油管注上段、中心管注下段的注入工艺。井口设计为双管分注,采用4套阀门,两套控制一层,分别控制注水和注气。

因氮气属于惰性气体,与地下可燃气体接触也不易产生爆炸,安全系数较高。为了确保生产的安全顺畅,吉林油田引进氮气提取装置后,对氮气纯度要求达到99.9%,近于纯氮气。

木146氮气泡沫驱先导试验先后经历了空白水驱、上段注水,下段注气、上段注气,下段注水、上段气水交替,下段注水和上段注水,下段注气5个阶段。负责管理的维护人员随时记录氮气泡沫的注入压力,适时调整注入参数,24小时连续跟踪运行,密切关注注入氮气量的准确程度、氮气纯度,以保证最大限度发挥驱油效果。

既然工艺已经试验成熟,为何还要如此大力度维护?张浩说:“原来的水井注入氮气后,由于压力上升,油井内很容易产生气锁现象。生产人员必须随时掌握生产情况,一旦油井出现气锁,立即进行洗井,或拔出抽油杆,将套气放出,以免影响产量。同时,伴随油井开采而带出的氮气进入集输系统后,很容易将锅炉内燃烧的天然气扑灭,影响整个掺输流程。”科研人员对掺输系统进行改造,伴随原油采出的套气直接放入空气中,有效解决了这个问题。

随着氮气泡沫驱技术应用的不断扩大,仅木146区块在今后的5年可实现累计增油1万吨以上,提高采出程度2%。

延伸阅读

氮气泡沫驱作用机理

氮气由于具有良好的可压缩性和膨胀性,在能量释放时具有良好的解堵、助排、驱替和气举等作用。氮气能进入水所不能进入的低渗透层段,对原油产生抽提作用。

利用这项技术可有效保持地层压力,增加弹性能量,改善流度比,调整注入剖面,扩大波及体积。在高压下,氮气能部分溶解于原油,使原油膨胀,降低原油黏度。同时,气体的上浮作用,提高了顶部油层的动用程度。氮气容易进入小孔隙中,将油、水挤出孔隙空间,既扩大了波及体积,又能改变相渗特征,提高油相渗透率。

泡沫剂有“遇油消泡,遇水稳定”的特点。它易溶于油,不起泡,不堵塞孔隙、喉道,不影响油相渗透率;遇水能发泡、增黏,降低水相渗透率,有效改变流度比,提高波及系数。起泡剂是一种活性很强的阴离子表面活性剂,能较大幅度降低油水界面张力,改善岩石表面润湿性,驱动难采剩余油,提高洗油效率。

同时,应用氮气泡沫驱技术可对地层起到调剖作用。泡沫可对高渗透带和高含水层进行选择性封堵,封堵后能产生重力分异,上升到渗透率更低、注水难以到达的油层顶部,扩大了波及体积,提高了驱油效率。

氮气泡沫驱几乎适用各种类型的轻质油藏,为低、中、高渗透油田有效动用,高温、高盐、高含水、严重非均质油藏提高采收率进行有益探索。

专家点评

新手段解决开发老问题

杨广军(吉林油田新木采油厂总工程师)

让剩余油不再愁是开发中后期油田探索的老课题。这部分油如鸡肋:不开采,油田发展难;开采,难度大。

在当前形势下,新区块如果达不到效益标准,根本不会动用。如何借助有效手段,让“鸡肋”变“鸡腿”,让沉睡油层动起来,原油采出来?吉林油田开展的氮气泡沫驱技术,是解决上述问题的有效手段之一。

在进入现场试验之前,吉林油田科研人员在2014年已开始运用多种开发方式,对木146区块的地层和储层类型进行论证,最终确定便捷高效且投资成本最低的氮气泡沫驱作为区块三次采油开发方式。2015年,通过地质、油藏、地面工程等多方面科学论证,进一步确定了这项技术的可行性。同时,针对这个区块矿化度高、发泡困难的特性,科研人员对16种泡沫体系进行了300余组室内评价实验,最终筛选出4种能够在该区块环境下满足发泡需求的泡沫体系。

2016年6月,吉林油田在先导试验的基础上,以设备注气能力利用最大化为原则,综合考虑、科学部署,扩大两口氮气泡沫驱注入井试验,为老油田有效提高采收率探索新技术,见到良好效果。

随着运用这项技术时间的延长,一些问题也不可避免地显现出来。由于注水井同时兼具注气功能,注入一段时间后,一部分氮气会从油井井口排出,油井会产生气窜或气锁现象。针对氮气泡沫驱注入易产生气窜的问题,科研人员提前进行调剖防气窜方案的编制,发现气窜征兆,立即进行调剖作业,确保这项技术成功使用。若出现气锁现象,则立即洗井,或拔出油管排放套气。

目前,这两种问题只能通过加大维护力度来预防。下一步,吉林油田科研人员将进行有针对性的工艺改进,力争通过进一步改进工艺或增加新工具,使氮气在进入井筒前便排放到空气中。一方面保证产能的连续性,另一方面节省人力物力。

通过3年攻关试验,吉林油田已成功实现利用氮气泡沫驱油技术提高中高渗油藏的动用率和采收率,形成了氮气泡沫驱系列配套技术,可在同类油田推广应用。

吉林油田将继续结合先导试验效果,在技术集成、系统整合和优化的基础上,进一步完善氮气泡沫驱提高采收率配套技术,为工业化试验提供技术保障。

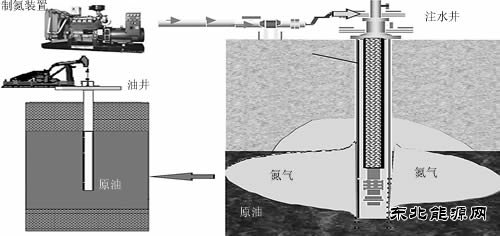

利用制氮机组,分离出纯度为99.9%的气态氮气,原注水井井口改造后增加注气功能。员工利用改造后的井口,将氮气和水同时注入地层的上段和下段。

到达地层底部的氮气,进入水驱无法动用的储层,扩大油藏波及体积,形成良好驱替效果,将剩余原油驱赶至油井井筒下方,通过油井成功采出。

开采一段时间后,交换注氮气与注水位置。如此反复进行,形成互补效果,进而达到有效动用地下富集剩余油、提高采收率的目的。

(编辑:韩语) |

华北油田:加强巡查

华北油田:加强巡查  大庆油田:哪怕是0.1

大庆油田:哪怕是0.1